1.明确目标:确定实施5S的目的,如提高效率、降低成本、提升安全性等。

2.制定标准:规划每个S(整理、整顿、清扫、清洁、素养)的具体标准和操作步骤。

3.参与共享:鼓励员工参与标准的制定,确保大家理解并愿意执行这些标准。

4.培训和沟通:对员工进行相关培训,详细解释5S的概念和操作方法,并确保沟通畅通。

执行阶段:

1.整理(Sort-Seiri):清除无用物品,只保留必要的物品,简化工作流程。

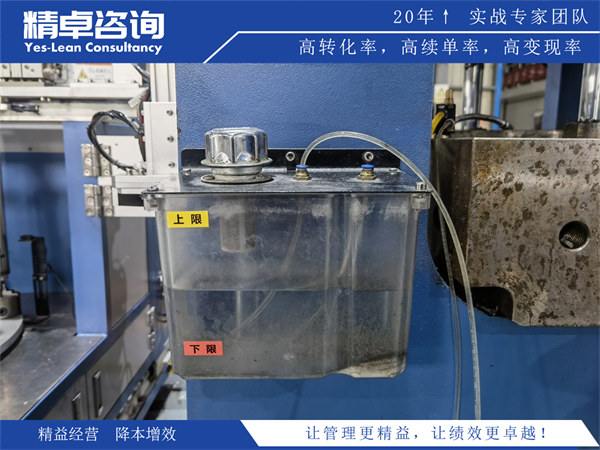

2.整顿(Setinorder-Seiton):设立统一的存放位置,标明物品摆放方式,减少寻找物品的时间。

3.清扫(Shine-Seiso):制定清洁计划,定期清理工作区域和设备,确保干净整洁。

4.标准化(Standardize-Seiketsu):确立清洁标准和程序,保持每个人都遵循相同的标准。

5.素养(Sustain-Shitsuke):建立持续改进的文化,培养员工自律和责任感,持续保持5S标准。

实际案例分析

案例:ABC电子公司的5S标准实施

情况描述:ABC电子公司为提高生产效率和安全性,决定实施

5S管理。他们通过以下步骤制定和执行了5S标准:

执行方法:

1.培训和沟通:为所有员工提供了

5S培训课程,解释了每个S的重要性和实施方法。

2.实施和检查:成立了5S执行团队,负责监督各部门的执行情况,并定期进行检查和评估。

3.持续改进:定期召开改进会议,收集员工意见和建议,不断优化5S管理的执行方法。

效果分析:

-生产效率提升:5S标准的执行使生产流程更加高效,生产线整洁有序,生产效率提高了15%。

-产品质量改善:工作环境整洁有序,大大减少了因杂乱无章而导致的错误和缺陷,产品质量得到明显改善。

-员工积极性提升:员工在整洁、有序的工作环境下工作更加舒适,积极性和参与度得到提升。

通过制定详细的5S标准,并通过培训、执行和持续改进,ABC电子公司成功实施了5S管理,取得了显著的生产效率提升、产品质量改善以及员工积极性提升的效果。这些改进不仅带来了经济效益,也为公司的可持续发展奠定了基础。

扫码关注我们

扫码关注我们

扫码微信咨询

扫码微信咨询