在制造企业仓储管理中,物料杂乱、找料耗时、库存积压、安全隐患暗藏等问题,常导致生产停工待料、资金占用过高、合规检查受阻。6S 仓库目视化管理作为精益仓储的核心方法论,将 “整理、整顿、清扫、清洁、素养、安全” 六大管理维度与视觉化工具(颜色标识、看板、划线、标签等)深度融合,让仓库物料、库存、设备、安全等隐性信息显性化,实现 “空间利用最大化、库存周转高效化、操作流程标准化、安全风险可控化”,为企业打通供应链中间环节、降本增效提供关键支撑。

一、6S 仓库目视化管理的核心价值:破解仓储管理痛点

相较于传统仓库 “依赖人工记忆、纸质记录” 的管理模式,6S 目视化管理能从四大维度创造显著价值,贴合仓储场景核心需求:

- 空间利用率提升:通过整理整顿的目视化筛选与布局优化,释放冗余空间。某汽车零部件仓库实施后,清理呆滞物料 300 余吨,货架利用率从 65% 提升至 88%;

- 库存周转加速:可视化库存预警与状态标识,让呆滞料、短缺料快速暴露。某电子企业数据显示,库存周转天数从 45 天缩短至 28 天,呆滞料处理成本降低 40%;

- 操作效率翻倍:精准的物料定位与标准化指引,找料时间从平均 25 分钟缩短至 5 分钟,出入库效率提升 60%;

- 安全风险清零:安全维度的目视化防控,让消防通道、危化品存储、叉车行驶等风险提前规避,某化工仓库实施后,安全事故发生率降至 0,合规检查一次性通过率提升 50%。

二、6S 仓库目视化管理的六大核心落地维度

(一)整理:视觉筛选,精准区分 “必要 / 非必要” 物料

整理的核心是 “去芜存菁”,通过目视化工具快速识别冗余物料,释放仓储空间:

- 红牌作战:对闲置超 3 个月的物料、破损包装、报废工具、过期耗材,张贴红色 “红牌”,标注名称、存放时间、责任人及清理期限(如 1 周内处置),集中归集至 “待处理区”(黄色划线区域);

- 颜色标签分类:用绿色标签标识 “每日 / 每周常用物料”(如生产线高频领用的零部件)、黄色标注 “每月常用物料”、红色标注 “非必需品”,危化品额外张贴橙色 “危险标识”,避免混放占用有效空间。某食品仓库通过该方式,1 个月清理非必需品 200 余件,释放存储柜空间 40%。

(二)整顿:视觉定位,实现 “秒取秒放” 与空间优化

整顿的目标是 “物有其位、位有其物”,通过可视化布局让物料取用高效、空间利用合理:

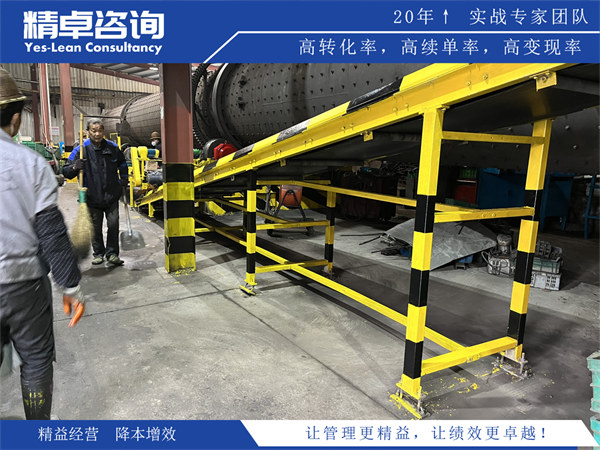

- 区域划线与标识:用不同颜色地面漆划分功能区,绿色 = 合格物料存储区(按物料类型细分为金属件区、电子元件区、耗材区)、黄色 = 待检 / 退货区、红色 = 不合格品区 / 危化品区,区域入口张贴 “区域标识牌”,标注负责人、管理标准(如合格区需 “先进先出”);

- 货架与物料定位:货架实施 “区号 - 架号 - 层号 - 位号” 四级编码(如 A03-02-05-08),编码贴在货架显眼位置,仓库入口张贴 “物料定位地图”;物料箱贴 “双标签”,正面标名称、规格、编码、当前数量,背面标最低 / 最高库存线,用红色贴纸标注 “先进先出” 流向(如 “左进右出”);

- 重型物料可视化:重型物料(如机床配件)放置在承重区(地面贴 “限重 5 吨” 标识),用黄色划线标注摆放边界,避免超载或占用通道。某机械仓库实施后,物料错拿率从 8% 降至 1.2%。

(三)清扫:视觉责任,同步清洁与隐患点检

清扫的核心是 “清洁 + 点检”,通过目视化手段明确责任、标准,避免仓库环境脏乱与设备隐患:

- 清扫责任地图:绘制仓库平面图,用不同颜色标注各区域责任人(如货架 1-5 由张某负责、通道由李某负责)、清扫频次(如货架每日清洁、地面每日清扫、角落每周大扫除)、清洁标准(如货架无灰尘、地面无杂物、消防器材无遮挡);

- 设备点检可视化:对叉车、堆高机、货架等设备,在关键部位(如叉车轮胎、货架螺栓)贴点检标签,标注点检项目(如 “轮胎无破损”“螺栓无松动”)、点检周期,员工清扫时同步签字确认,发现异常贴红色 “警示贴” 上报。某物流仓库通过该方式,提前发现 2 架松动货架,避免坍塌风险。

(四)清洁:视觉标准,固化整顿清扫成果

清洁的核心是 “制度化、常态化”,通过可视化标准与考核,避免管理成果反弹:

- 6S 标准看板:在仓库核心区域张贴达标标准,如 “物料堆放高度≤1.5 米”“通道宽度≥2 米”“标签张贴位置统一在物料箱左上角”,附达标与不达标对比图;

- 考核可视化:用红黄绿三色看板展示各区域 / 班组 6S 达标情况(绿色 = 达标、黄色 = 待改进、红色 = 不达标),每周更新评分,纳入仓管员绩效考核。某电子仓库通过该机制,6S 达标率从 62% 稳定提升至 96%。

(五)素养:视觉引导,培育自主管理习惯

素养的核心是 “文化渗透”,通过可视化工具让员工从 “被动执行” 变为 “主动参与”:

- 6S 文化墙:展示优秀改善案例(如 “员工优化物料摆放,找料时间缩短 60%”)、违规警示图(如物料乱堆导致叉车碰撞事故);

- 行为规范可视化:张贴图文并茂的操作标准,如 “叉车行驶速度≤5km/h”“物料搬运轻拿轻放”“标签破损即时更换”,新员工入职可快速学习;

- 改善公示栏:实时展示员工提出的优化建议(如 “增加货架分层标识,提升空间利用率”)及成效,标注改善人、经济效益,激发全员参与热情。某医药仓库推行 3 个月后,员工主动改善提案从每月 5 条增至 60 条。

(六)安全:视觉防控,筑牢仓储安全防线

安全是 6S 仓库目视化的核心新增维度,针对仓库消防、危化品、设备操作等风险,构建全场景可视化防控体系:

- 危险区域标识:用红色划线划分消防通道、危化品存储区、叉车行驶路线,通道贴 “禁止占用” 标识,危化品区张贴 “防火 / 防爆 / 腐蚀” 警示标及 MSDS(安全说明书)关键信息;

- 设备安全可视化:叉车、堆高机贴 “操作许可证”“限速标识”,货架贴 “最大承重” 标识(如 “每层限重 800kg”),禁止超载堆放;

- 应急设施定位:灭火器、急救箱、洗眼器用红色定位框标识,张贴使用流程图,应急通道贴 “夜光导向标识”,确保紧急情况下快速取用;

- 作业安全警示:高空作业区贴 “必须系安全带” 标识,交叉作业区挂 “注意避让” 警示牌,用电设备旁贴 “禁止湿手操作” 提示。某化工仓库通过该方案,未再发生消防通道堵塞、危化品误拿等安全问题。

三、实施关键与避坑指南

(一)三大核心实施要点

- 场景定制:根据仓库类型(原材料仓、成品仓、危化品仓)设计方案,如危化品仓侧重防爆、防泄漏标识,成品仓侧重库存周转与批次可视化;

- 全员参与:分层培训(管理层掌握统筹逻辑,仓管员、叉车工熟悉工具使用),先试点 1-2 个区域(如某货架组),总结经验后全面推广;

- 闭环优化:建立 “每日自查、每周抽查、每月复盘” 机制,对不达标项(如标签脱落、通道占用)明确整改责任人与期限,结合 “6S 明星区域” 激励政策,巩固成果。

(二)两大常见误区规避

- 重形式轻实效:避免仅张贴标识却不更新数据(如物料数量变化后标签未改),需将目视化维护纳入仓管员日常职责,确保信息实时准确;

- 标准过于复杂:编码规则控制在 4 级以内,标签仅保留核心信息,颜色不超过 3 种(绿 = 正常、黄 = 待处理、红 = 异常),确保新员工 1 周内熟练使用。

6S 仓库目视化管理的本质是 “以视觉为媒介,让仓储管理标准可感知、执行可监督、风险可防控”。在供应链精益化趋势下,它还可与 WMS(仓库管理系统)深度融合,实现 “可视化 + 数字化” 升级(如扫码更新库存标签、电子看板实时展示呆滞料预警)。对于制造企业而言,扎实推进 6S 仓库目视化管理,是提升仓储运营效率、降低库存成本、保障安全合规的关键举措,更是打通供应链 “中间梗阻” 的核心抓手。

若您需要,可提供《6S 仓库目视化管理工具包》,包含物料标签模板、货架编码规则、清扫责任地图、安全标识规范等资料,或针对您仓库的类型(如危化品仓、电子元件仓)定制专属实施计划,助力快速落地。

扫码关注我们

扫码关注我们

扫码微信咨询

扫码微信咨询