在当今竞争激烈的制造业环境中,工厂若想脱颖而出,实现高效、可持续发展,优化内部管理至关重要。6S管理体系,作为在5S(整理、整顿、清扫、清洁、素养)基础上新增“安全(Safety)”要素的先进管理理念,正成为众多工厂提升管理水平的关键选择。而

6S管理咨询公司凭借其专业优势,为工厂导入和深化6S管理提供了全方位支持,成为推动工厂转型升级的重要力量。

一、6S管理咨询公司的专业服务内容

1.定制化6S管理方案设计

6S管理咨询公司深入工厂生产一线,通过详细的现场调研,全面了解工厂的生产流程、设备布局、人员构成以及当前存在的管理问题。例如,对于一家电子制造工厂,咨询公司发现其物料存储区域混乱,不同批次、规格的电子元件随意摆放,不仅增加了物料寻找时间,还容易导致错拿误用,影响产品质量。基于此,咨询公司依据6S管理原则,为其量身定制方案:划分明确的物料存储区域,使用不同颜色标识不同类别元件,并建立详细的库存管理台账,确保物料“定点、定量、定人”管理。

2.6S管理培训与宣贯

为让工厂全体员工深入理解6S管理内涵,咨询公司针对不同层级员工开展分层培训。对于一线操作人员,采用现场演示、视频教学等直观方式,讲解整理、整顿的具体操作方法,如如何快速识别并清理无用物料、怎样合理摆放工具以提高取用效率;对于中层管理人员,重点培训6S管理的推进策略、团队协作以及问题解决技巧,使其掌握如何有效组织部门内6S活动开展;对于高层领导,则从战略高度阐述6S管理对企业长期发展的重要意义,包括提升企业形象、降低运营成本、增强市场竞争力等,争取高层对6S推行的坚定支持与资源投入。

3.6S管理实施指导与监督

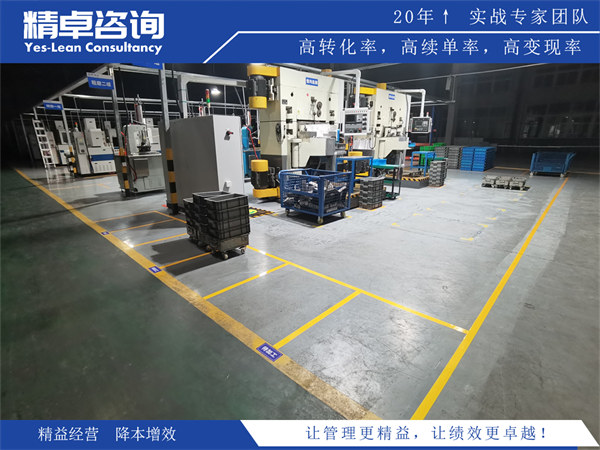

在工厂实施6S管理过程中,咨询公司安排专业顾问驻厂指导。从车间设备的初次深度清扫,到制定日常清扫标准与责任分工;从物料搬运路线的规划优化,到安全标识的规范张贴,顾问全程跟进,确保各项措施执行到位。同时,建立完善的监督检查机制,定期对工厂各区域进行6S检查评分,依据《6S检查评分表》对整理、整顿、清扫、清洁、素养、安全六个维度进行量化评估,对不达标的区域提出整改意见,并跟踪整改落实情况,形成管理闭环。

二、6S管理咨询公司的行业优势

1.丰富的行业经验与成功案例

6S管理咨询公司服务过众多不同行业的工厂,涵盖机械制造、化工、食品加工、纺织等领域。在机械制造行业,通过帮助企业实施6S管理,成功减少设备故障停机时间,提高设备综合利用率;在食品加工行业,借助6S管理优化车间卫生环境与生产流程,助力企业顺利通过各类食品安全认证。这些丰富的经验使咨询公司能快速准确识别不同行业工厂的管理痛点,并借鉴过往成功案例,制定切实可行的解决方案。

2.专业的6S管理团队

咨询公司拥有一支由资深管理专家、

精益生产顾问、安全工程师等组成的专业团队。团队成员具备深厚的6S管理理论知识与丰富的实践经验,熟悉国内外先进的管理理念与方法。他们不仅能熟练运用6S工具,还能结合工厂实际情况进行创新应用,如引入可视化管理、看板管理等手段,强化6S管理效果,确保工厂在推行6S过程中不走弯路,高效实现管理目标。

3.持续的跟踪与改进服务

6S管理是一个持续优化的过程,咨询公司在项目结束后,仍为工厂提供长期跟踪服务。定期回访工厂,了解6S管理运行情况,收集新问题与需求。根据工厂发展变化,如生产规模扩大、引入新设备新技术等,及时调整6S管理方案,持续优化管理流程,帮助工厂将6S管理融入日常运营,形成长效管理机制,不断提升企业管理水平与竞争力。

三、6S管理咨询公司的成功案例剖析

以某汽车零部件制造工厂为例,该工厂在引入6S管理咨询公司前,面临生产现场混乱、产品质量不稳定、安全事故频发等问题。咨询公司介入后,首先开展全面现场诊断,发现物料堆放杂乱导致搬运效率低下,设备缺乏定期清扫与维护引发频繁故障,员工安全意识淡薄致使安全隐患丛生。针对这些问题,咨询公司制定了为期一年的6S管理推行计划。

在整理整顿阶段,清理出大量闲置物料与报废设备,释放生产空间300余平方米;重新规划物料存储区与生产线布局,物料搬运距离缩短40%。通过建立设备清扫与点检制度,设备故障停机率降低60%。在安全管理方面,开展安全培训15场次,培训员工1000余人次,增设各类安全标识500余处,安全事故发生率同比下降80%。经过一年的努力,工厂生产效率提升50%,产品不良率从8%降至3%,成功通过多家汽车主机厂的供应商审核,订单量增长30%,实现了经济效益与企业形象的双重提升。

6S管理咨询公司凭借其专业的服务能力、丰富的行业经验与成功实践,为工厂提供了从理念导入到落地实施再到持续优化的全流程支持。在其助力下,工厂能够有效解决现场管理难题,提升生产效率、产品质量与安全水平,实现企业的高质量发展,在激烈的市场竞争中抢占先机。

扫码关注我们

扫码关注我们

扫码微信咨询

扫码微信咨询