7S现场管理是在经典“

5S管理”(整理、整顿、清扫、清洁、素养)基础上,新增“安全(Safety)”和“节约(Save)”两个维度形成的现场管理体系,旨在通过标准化、规范化的现场管控,实现环境有序化、操作安全化、资源高效化、人员素养化,广泛应用于制造车间、仓库、办公室等各类生产与办公场景。

一、7S现场管理的核心定义与目标

7S的核心是通过“全员参与、持续改善”,将现场的“人、机、料、法、环”等要素纳入系统化管理,最终达成三大目标:

1.效率提升:减少寻找物品、等待设备的时间,优化作业流程;

2.安全保障:消除现场安全隐患,降低事故发生率;

3.成本控制:减少资源浪费(物料、空间、时间等),提升资源利用率。

二、7S各维度的核心内容与实施方法

7S的每个维度均有明确的“实施目标”“具体动作”和“常见工具”,需结合现场场景(如车间、仓库)针对性落地,以下为详细拆解:

维度核心定义实施目标关键动作常用工具/方法

1.整理(Seiri)区分现场“必要物品”与“非必要物品”,清除非必要物品腾出空间、避免混淆,防止非必要物品占用资源1.划定“必要/非必要”判断标准(如“1个月内不用=非必要”);2.对非必要物品分类处理(废弃、变卖、归库);3.标记“待处理区”,避免随意堆放-红牌作战(对非必要物品贴红牌警示);-物品必要性清单

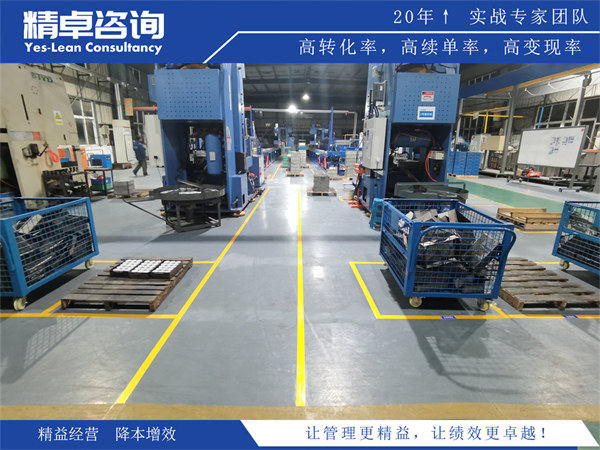

2.整顿(Seiton)对必要物品进行“定置、定量、定标”管理,确保“易取、易放、易管理”减少寻找时间(目标:30秒内找到物品),规范现场布局1.划分区域(如“作业区、物料区、通道区”),用划线/标识明确边界;2.物品“一对一”定位(如工具挂架标名称、物料架标规格);3.定量摆放(如螺丝盒标“最大/最小库存量”)-定置管理图(现场区域布局图);-可视化标识(颜色标签、箭头指引);-形迹管理(工具轮廓划线)

3.清扫(Seiso)清除现场灰尘、油污、垃圾等,保持设备、地面、环境清洁,同时排查隐患减少设备故障、改善作业环境,预防质量问题1.划分“清扫责任区”(明确到人/到区域);2.制定清扫标准(如设备每日擦拭、地面每2小时清扫);3.清扫中同步检查(如设备异响、管道泄漏)-清扫责任表(区域+责任人+频次);-设备点检表(清扫时同步点检)

4.清洁(Seiketsu)将“整理、整顿、清扫”的成果标准化、制度化,避免反弹实现“现场管理常态化”,无需临时突击1.制定7S管理标准文件(如《现场物品定置规范》《清扫作业指导书》);2.定期检查(如每日班前自查、每周部门互查);3.建立奖惩机制(如优秀区域表彰、不合格区域整改)-7S检查评分表(量化评分标准);-可视化看板(公示检查结果)

5.素养(Shitsuke)培养员工“自觉遵守7S标准”的习惯,从“被动执行”转为“主动维护”提升全员现场管理意识,形成团队共识1.开展7S培训(如新人入职培训、岗位实操教学);2.组织7S活动(如“改善提案大赛”“最佳责任区评比”);3.领导带头执行(管理层参与现场检查、示范标准动作)-7S培训课件(结合现场案例);-员工行为规范手册;-改善提案记录表

6.安全(Safety)识别现场安全隐患(如设备风险、操作风险、环境风险),建立预防与应对机制杜绝安全事故(如工伤、火灾、化学品泄漏),保障员工安全1.排查安全隐患(如机器防护栏缺失、电线裸露、通道堵塞);2.规范安全操作(如佩戴劳保用品、执行安全作业流程);3.完善应急措施(如消防器材定位、应急疏散路线、急救设备配置)-安全隐患排查表;-安全警示标识(禁止吸烟、戴安全帽标识);-应急演练计划(每月消防演练、每季度急救培训)

7.节约(Save)优化资源利用(物料、能源、时间、空间),减少浪费,降低成本实现“降本增效”,提升企业竞争力1.物料节约(如边角料回收、杜绝过度包装);2.能源节约(如设备停机断电、灯光按需开启);3.时间节约(如优化作业流程、减少无效搬运);4.空间节约(如立体货架利用、废弃设备清理)-成本浪费记录表(统计物料/能源浪费);-流程优化提案(如缩短物料搬运路径);-空间利用率分析图

三、7S现场管理的实施步骤(以车间为例)

7S实施需避免“一蹴而就”,需分阶段推进,确保落地效果:

1.筹备启动阶段(1-2周)

-成立7S推行小组(由管理层、部门负责人、员工代表组成);

-制定推行计划(明确各阶段目标、责任人、时间节点);

-全员宣导(通过班会、海报、宣传栏说明7S的意义与目标)。

2.试点推进阶段(1-2个月)

-选择1-2个“试点区域”(如某条生产线、某个仓库区域);

-按7S顺序落地(先整理/整顿,再清扫/清洁,同步渗透安全/节约);

-总结试点经验(优化标准、解决落地问题,如员工抵触、标准不合理)。

3.全面推广阶段(2-3个月)

-以试点为标杆,在全车间推广7S标准;

-开展全员培训(针对不同岗位定制培训内容,如操作工侧重清扫/安全,仓管员侧重整理/整顿);

-每日检查、每周通报(用看板公示各区域评分,督促整改)。

4.巩固提升阶段(长期)

-将7S纳入日常管理(如与绩效考核挂钩);

-定期开展“7S审计”(每季度由推行小组全面检查);

-鼓励持续改善(收集员工提案,优化现有标准,如改进物料摆放方式、简化清扫流程)。

四、7S实施常见问题与解决对策

常见问题根本原因解决对策

------------------------------

员工抵触,认为“7S是额外负担”未理解7S对自身的好处,或标准过于复杂1.用案例说明7S价值(如“整理后找工具时间从10分钟缩到1分钟”);2.让员工参与标准制定(如让操作工自己定工具摆放位置)

7S一阵风,检查时达标,检查后反弹标准未固化,缺乏长期监督机制1.将7S纳入岗位SOP(操作前先确认7S状态);2.建立“员工自查+部门互查+推行小组抽查”的三级监督体系

标准不贴合实际,执行困难推行小组脱离现场,照搬其他企业标准1.深入现场调研(与一线员工沟通,了解实际操作痛点);2.标准简化、量化(如“清扫干净”改为“地面无可见垃圾、设备无油污”)

只关注“表面清洁”,忽略安全/节约对7S理解片面,只重视前4S1.培训中强化安全/节约的案例(如“通道堵塞导致叉车碰撞”“物料浪费每月损失5000元”);2.检查评分中提高安全/节约的权重(如占比30%)

五、7S与其他管理体系的关联

7S是现场管理的“基础工程”,能为其他管理体系提供支撑:

-与

精益生产(LP):7S的“整理/整顿”减少浪费,“清扫”预防设备故障,为精益生产的“消除浪费、持续改善”奠定基础;

-与ISO9001质量管理:7S的“清洁”(标准化)、“素养”(合规意识),能帮助企业满足质量体系中“过程控制”“现场管理”的要求;

-与EHS管理(环境、健康、安全):7S的“安全”维度与EHS高度契合,“清扫”“节约”也能助力环境管理(如减少废弃物、节约能源)。

总之,7S现场管理的核心不是“搞卫生、划区域”,而是通过系统化的方法,让现场“有序、安全、高效”,并培养全员的规范意识,最终实现“现场自运行、管理自优化”的长期目标。

扫码关注我们

扫码关注我们

扫码微信咨询

扫码微信咨询