当前防盗门行业竞争日趋激烈,原材料价格波动、人工成本上升、产能过剩等问题,让不少厂家陷入“低价竞争却利润微薄”的困境。对防盗门生产厂家而言,降本增效绝非单纯压缩成本的短期行为,而是通过

精益生产、工艺升级、供应链优化等全维度举措,在保障产品防盗性能、外观品质的前提下,实现成本与效率的双向优化,构建可持续竞争优势。

精益生产赋能:精简流程,杜绝无效浪费

防盗门生产流程涵盖原料裁切、钣金加工、焊接组装、表面喷涂、五金装配、成品检测等多环节,易出现工序衔接不畅、物料浪费、返工率偏高等问题。引入精益生产理念,核心是消除“七大浪费”,让生产流程更高效、更精准。

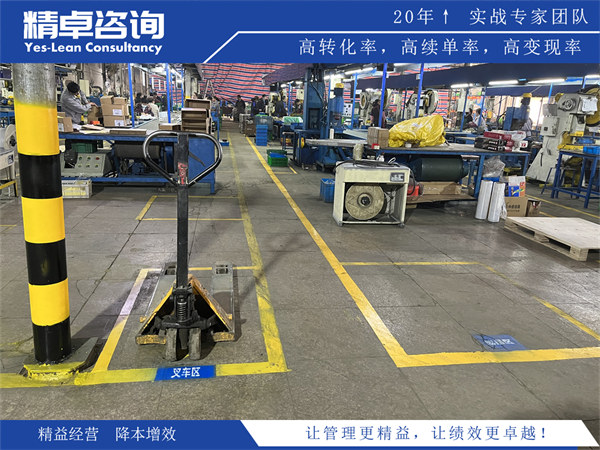

实操中,可通过标准化作业与现场管控优化:一是推行6S管理规范工位布局,将焊接工具、五金配件定置存放,减少物料查找时间,某厂家通过此举将工位作业效率提升20%;二是优化工序衔接,采用“一个流”生产模式,避免半成品堆积,同时建立返工追溯机制,针对焊接变形、喷涂瑕疵等常见问题,优化操作标准,将返工率从8%降至2.5%;三是精简冗余工序,删除不必要的打磨环节、合并重复检测步骤,进一步压缩生产周期。

工艺升级降耗:技术替代,降低人工与物料成本

防盗门生产的人工成本与物料损耗占比极高,通过工艺升级与设备迭代,既能减少对人工的依赖,又能降低原料浪费,实现双重降耗。针对不同工序,可采取差异化升级策略。

原料裁切环节,用数控激光切割机替代传统剪板机,精准度提升至毫米级,钢材利用率从75%提升至90%以上,大幅减少余料浪费;焊接环节,引入自动化焊接机器人,替代人工完成门框、门扇的焊接作业,不仅将人工成本降低30%,还能避免人工焊接的不稳定性,提升焊接强度与美观度;表面处理环节,采用静电粉末喷涂工艺替代传统喷漆,涂料利用率从60%提升至85%,同时减少VOC排放,兼顾环保与成本控制。

供应链协同优化:源头把控,稳定成本预期

钢材、五金配件、粉末涂料等是防盗门生产的核心原料,其价格波动直接影响生产成本。优化供应链管理,核心是建立稳定、高效的供需体系,从源头降低采购成本与库存压力。

一方面,与核心供应商建立长期战略合作,通过集中采购、年度协议锁定价格,提升议价权,同时要求供应商提供标准化原料,减少后续加工调整成本;另一方面,运用计划物控(PMC)理念优化库存,基于订单需求精准核算原料用量,推行“按需采购+安全库存兜底”模式,避免钢材、五金配件积压导致的资金占用,某厂家通过库存优化,减少资金占用超150万元,库存周转率提升35%。此外,严格把控原料入库质量,杜绝因原料瑕疵导致的生产浪费。

能耗与细节管控:积少成多,挖掘隐性效益

防盗门生产的喷涂、烘烤等环节能耗较高,且存在诸多隐性浪费点,通过精细化管控,可实现隐性成本的有效压缩。能耗管控方面,对烘烤设备进行保温改造,优化加热曲线,减少能源损耗;将传统照明替换为节能灯具,规范设备启停流程,避免空转耗电,综合能耗可降低12%-18%。

细节管控方面,针对五金配件等小额物料,推行“限额领用”制度,避免丢失与浪费;回收利用钢材余料,用于制作小型配件或样品,提升原料利用率;优化成品包装与仓储,采用标准化包装材料,减少运输过程中的破损率,同时合理规划仓储空间,提升存储效率,降低仓储成本。

对防盗门生产厂家而言,降本增效是一场长期系统性工程,需兼顾“降成本”与“保品质”,避免陷入“低价劣质”的恶性循环。通过精益生产优化流程、工艺升级替代人工、供应链协同稳定成本,再配合精细化的能耗与细节管控,既能破解当前利润困境,又能提升产品竞争力。唯有将降本增效内化为生产经营的常态化动作,才能在行业内卷中突围,实现长效发展。

扫码关注我们

扫码关注我们

扫码微信咨询

扫码微信咨询