实例剖析:目视化管理概念案例分析及成功经验分享,在剖析车间目视化管理概念的案例分析并分享成功经验时,我们可以以一家制造业工厂为例进行深入探讨:

案例背景:

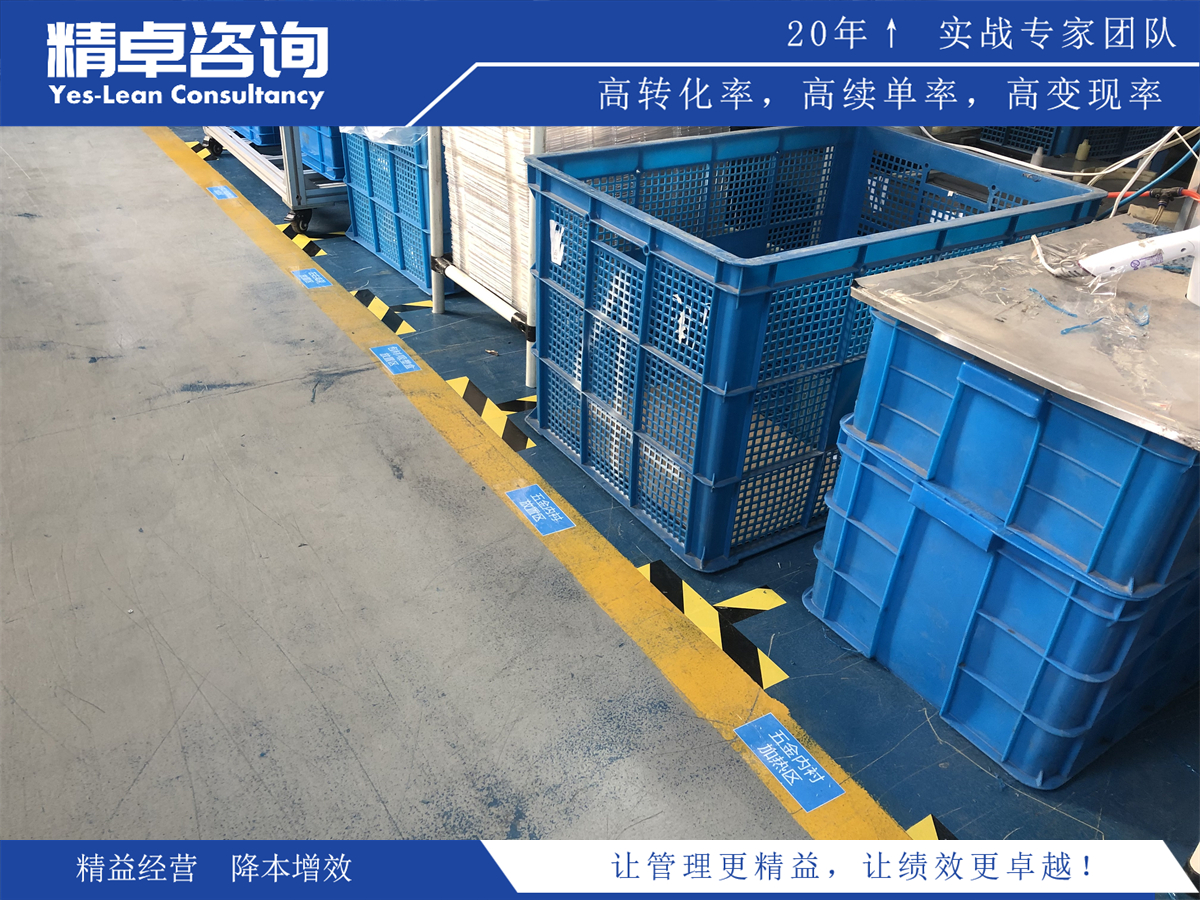

一家制造业工厂面临着生产过程中的效率低下、质量控制不足等问题。他们决定引入车间目视化管理概念,以提高生产车间管理效率、优化生产流程,并实现实时监控和问题快速响应。

实施步骤与方法:

1. 需求分析:

- 工厂进行了生产车间管理现状分析,明确了需要监控的关键指标,如生产进度、设备运行状态、质量数据等。

2. 设计与布局:

- 设计了车间目视化管理系统的布局,将关键指标以实时图表、数据报表、视频监控等形式展示在车间大屏幕上,便于生产人员实时监控。

3. 数据采集与整合:

- 通过接入生产设备的传感器、生产执行系统等数据源,实现了生产数据的实时采集和整合,确保数据的准确性和及时性。

4. 界面设计:

- 设计了直观、易懂的界面,突出显示生产进度、设备状态、异常警报等关键信息,同时提供交互功能,让用户能够快速定位问题。

5. 系统实施:

- 在生产车间安装了大屏幕显示设备,并部署了车间目视化管理系统,确保系统稳定运行,并进行现场测试和调整。

6. 培训与维护:

- 对生产人员进行系统培训,教授他们如何使用车间目视化管理系统,建立了定期维护和更新机制,保障系统的持续运行。

成功经验分享:

- 实时监控与问题快速响应:车间目视化管理系统实现了生产过程的实时监控,帮助生产人员快速发现问题并及时响应。

- 生产优化与效率提升:通过数据可视化和分析,工厂能够优化生产流程,提高生产效率和质量。

- 员工参与与团队合作:目视化管理概念促进了员工参与和团队合作,增强了整个车间的协同工作能力。

- 持续改进与

精益生产:工厂通过目视化管理系统持续改进生产流程,实现精益生产,不断提升生产效率和质量水平。

结果与效果:

通过引入车间目视化管理概念,该制造业工厂实现了生产车间管理的数字化转型,提高了生产效率,优化了生产流程,降低了生产成本,提升了产品质量和客户满意度。

以上案例分析和成功经验分享展示了车间目视化管理概念在制造业中的应用,以及如何通过该概念实现生产车间管理的优化,提高效率并取得成功。

扫码关注我们

扫码关注我们

扫码微信咨询

扫码微信咨询